Разделение полупроводниковых пластин на отдельные чипы – одна из последних операций в технологическом процессе их производства – значительно влияет на процент выхода годных схем, так как применяемые полупроводниковые материалы хрупкие и очень чувствительны к механическим воздействиям. Это приводит к тому, что после выполнения данной операции возникают дефекты кристаллов.

Сегодня существует два метода разделения полупроводниковых пластин с кристаллами на отдельные чипы: механический и лазерный.

Для механического разделения пластин применяют дисковые пилы. Однако с увеличением диаметра пластин и, соответственно, повышением количества кристаллов на пластине, а также с уменьшением размеров кристаллов и толщины пластин использовать метод дисковой резки становится трудно. Дело в том, что данный метод имеет существенные недостатки: возникновение механических напряжений; нагрев зоны обработки; образование сколов и трещин на кромках пластин и самих кристаллов; низкая скорость процесса резки; разброс по ширине реза вследствие износа режущих дисков; загрязнение поверхности пластины из-за образования стружки и необходимость последующей очистки пластин; шероховатость поверхности и т.д. Кроме того, режущий диск имеет только линейные перемещения.

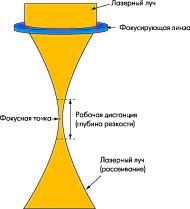

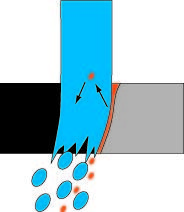

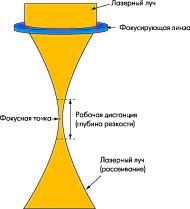

Большинство этих недостатков можно избежать, применив метод лазерной резки пластин/подложек, основанный на применении обычных газовых лазеров (например, CO2-лазеров). Лазерный луч фокусируется на небольшом участке подложки, что вызывает оплавление материала и его удаление при помощи сопутствующих процессу газов. Лазерный луч имеет коническую форму (рис.1). Лазерный метод по сравнению с методом дисковой резки имеет следующие преимущества: более высокое качество реза, незначительную шероховатость поверхности и постоянство по ширине реза; высокую скорость процесса; возможность обработки различных материалов. Важно, что область применения данного метода расширилась – стали возможны резка по нелинейной траектории, прошивка отверстий и т.д.

Однако в процессе резки газовыми лазерами также возникают проблемы: необходимость точной фокусировки луча на подложке (иначе луч может рассеиваться и тогда форма реза будет конической), а также загрязнение поверхности частицами расплавленного материала, которые осаждаются сопутствующими газами.

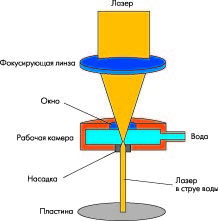

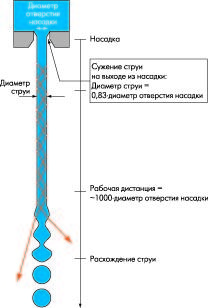

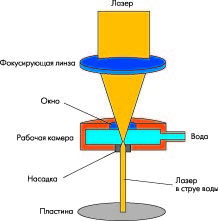

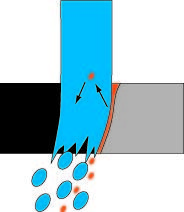

Избежать недостатков процесса резки полупроводниковых пластин, связанных с механическим и лазерным методами, позволяет технология Laser MicroJet, разработанная швейцарской компанией Synova еще в 1990-х годах. Суть ее заключается в следующем: лазерный луч через фокусирующую линзу попадает в камеру, в которую подается вода под давлением (~300 бар, 1 л/мин). Далее лазерный луч выходит из камеры через насадку с отверстием малого диаметра (до 20 мкм) и, находясь в струе воды, попадает на обрабатываемую поверхность пластины/подложки (рис.2), т.е. струя воды под давлением является направляющей для лазерного луча (рис.3, 4).

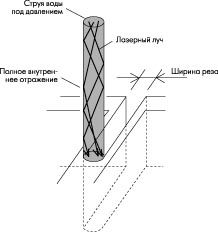

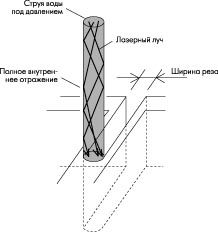

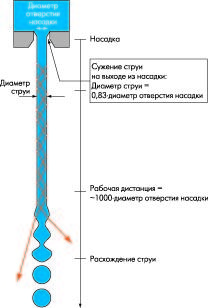

Основана эта технология на различии коэффициентов преломления воды и воздуха. Вследствие этого лазерный луч, находясь в струе воды, отражается от ее поверхности, т.е. струя воды не позволяет лазерному лучу отклоняться и его диаметр остается постоянным. А это, в свою очередь, гарантирует постоянную ширину реза при выполнении операции, и, что самое главное, позволяет проводить резку под любым углом наклона. Иными словами, в отличие от луча газового лазера, который имеет ограничения по длине распространения (из-за отклонения и рассеивания) и требует точной фокусировки, лазерный луч в струе воды по технологии Laser MicroJet не рассеивается, и длина его распространения может достигать 10 см без малейших отклонений по углу и диаметру (рис.5).

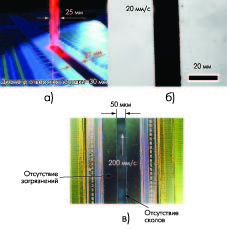

Ширина реза по технологии Laser MicroJet практически равняется диаметру струи воды (рис.6).

восходное качество обработанной поверхности и постоянство ширины реза; широкий спектр обрабатываемых материалов и их толщин (Si, GaAs, GaN, InP, SiC и на сегодняшний день установки адаптированы для резки на основе Al2O3 и т. д., толщина пластин может достигать 5 мм); высокие скорости процесса резки (200 мм/с при резке Si, толщиной 50 мкм); универсальность процесса (резка нелинейной формы, сквозная резка, прошивка отверстий, скрайбирование, шлифовка кромок).

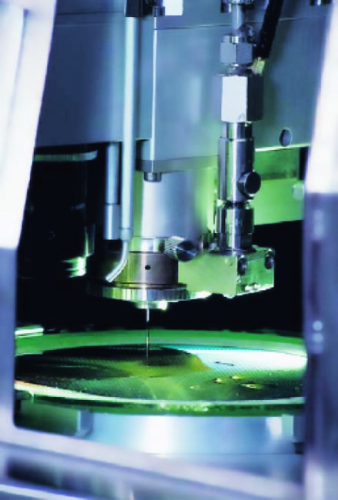

Технология Laser MicroJet реализуется в оборудовании (серии LDS) производства компании Synova. Установки представляют собой полностью автоматические системы лазерной обработки, управляемые с помощью ПО на базе Windows, которое позволяет производить точную настройку всех параметров процесса (мощность лазера, глубина резки и др.). На рис.7 показано «сердце» установки – рабочая головка. Максимальный диаметр обрабатываемых пластин составляет 300 мм, точность и повторяемость обработки – ± 3 и ± 1 мкм, соответственно.

Автоматическая установка

лазерной резки LDS 200 A/C/M

Установка (рис.8) позволяет выполнять множество операций, таких как резка пластин, утонение материала, маркировка, шлифовка и др. Она выполнена на гранитном основании, что исключает вибрацию и гарантирует точность обработки. Для повышения степени автоматизации процесса обработки установку можно укомплектовывать системами автоматической загрузки и очистки пластин после обработки.

Особенности установки: малая занимаемая производственная площадь; отсутствие шума вследствие того, что лазер и компрессор располагаются в отведенном для них помещении; один компрессор для воды может обслуживать пять установок; простота доступа к основным узлам установки.

Технические характеристики: перемещение рабочего стола по осям X, Y производится раздельными линейными двигателями; максимальная рабочая область – 240×240 мм; максимальное перемещение по осям X, Y – 600×400 мм, точность – ± 3 мкм; повторяемость – ± 1 мкм; максимальная скорость – 1000 мм/с; максимальное ускорение – 20 м/с2; разрешение – 0,1 мкм.

В установке используется твердотельный импульсный лазер Nd:YAG с длиной волны 532 или 1024 нм и средней мощностью 120 Вт. Для передачи энергии служит оптоволоконный кабель диаметром 100–200 мкм, длиной 10 м. Средний расход деионизированной воды составляет 0,05 л/м, давление воды – 50–500 бар.

Автоматическое совмещение лазерного луча и обрабатываемого изделия контролирует видеосистема, которая дает оптическое увеличение от 0,5х до 5х. Контроль качества (оценка ширины реза) производится по полученному изображению.

На установке можно обрабатывать полупроводниковые пластины от 25 до 200 мм (1–8 дюймов). В модели LDS 200 C/A имеется модуль очистки (реактивная струя воды или мегазвуковая очистка). В модели LDS 200 A есть модуль загрузки – три кассеты для пластин размером 120, 150 и 200 мм (5, 6 или 8 дюймов). Габаритные размеры установки – 1163×1505×1625 мм; масса – 950 кг; электропитание – 400/220 В, 50/60 Гц, 10 кВт; пневмопитание – 5–6 бар; габаритные размеры лазера – 1500×750 мм, масса – 177,5 кг, габаритные размеры водяной помпы – 1340×750 мм, ее масса – 350 кг.

Уже на протяжении 19 лет ООО "Совтест АТЕ" поставляет на рынки России и СНГ высокотехнологичное оборудование, позволяющее отечественным производителям создавать электронные изделия высокого качества. С 2010 года спектр предоставляемых нами услуг расширился, и мы стали не только поставлять оборудование для производства электроники и микроэлектроники, но и совместно с нашими партнерами создавать чистые комнаты для его благополучной работы. Также мы проводим ESD-аудит на соответствие международным стандартам IEC 61340-5-1 и IEC 61340-5-1.

Более подробную информацию об оборудовании, представленном в данной статье, можно получить по телефону 8-800-200-54-17 (бесплатный звонок из любого города России) или, отправив запрос на наш электронный адрес: info@sovtest.ru.

Для механического разделения пластин применяют дисковые пилы. Однако с увеличением диаметра пластин и, соответственно, повышением количества кристаллов на пластине, а также с уменьшением размеров кристаллов и толщины пластин использовать метод дисковой резки становится трудно. Дело в том, что данный метод имеет существенные недостатки: возникновение механических напряжений; нагрев зоны обработки; образование сколов и трещин на кромках пластин и самих кристаллов; низкая скорость процесса резки; разброс по ширине реза вследствие износа режущих дисков; загрязнение поверхности пластины из-за образования стружки и необходимость последующей очистки пластин; шероховатость поверхности и т.д. Кроме того, режущий диск имеет только линейные перемещения.

Большинство этих недостатков можно избежать, применив метод лазерной резки пластин/подложек, основанный на применении обычных газовых лазеров (например, CO2-лазеров). Лазерный луч фокусируется на небольшом участке подложки, что вызывает оплавление материала и его удаление при помощи сопутствующих процессу газов. Лазерный луч имеет коническую форму (рис.1). Лазерный метод по сравнению с методом дисковой резки имеет следующие преимущества: более высокое качество реза, незначительную шероховатость поверхности и постоянство по ширине реза; высокую скорость процесса; возможность обработки различных материалов. Важно, что область применения данного метода расширилась – стали возможны резка по нелинейной траектории, прошивка отверстий и т.д.

Однако в процессе резки газовыми лазерами также возникают проблемы: необходимость точной фокусировки луча на подложке (иначе луч может рассеиваться и тогда форма реза будет конической), а также загрязнение поверхности частицами расплавленного материала, которые осаждаются сопутствующими газами.

Избежать недостатков процесса резки полупроводниковых пластин, связанных с механическим и лазерным методами, позволяет технология Laser MicroJet, разработанная швейцарской компанией Synova еще в 1990-х годах. Суть ее заключается в следующем: лазерный луч через фокусирующую линзу попадает в камеру, в которую подается вода под давлением (~300 бар, 1 л/мин). Далее лазерный луч выходит из камеры через насадку с отверстием малого диаметра (до 20 мкм) и, находясь в струе воды, попадает на обрабатываемую поверхность пластины/подложки (рис.2), т.е. струя воды под давлением является направляющей для лазерного луча (рис.3, 4).

Рис.1. Принцип работы газового лазера

Основана эта технология на различии коэффициентов преломления воды и воздуха. Вследствие этого лазерный луч, находясь в струе воды, отражается от ее поверхности, т.е. струя воды не позволяет лазерному лучу отклоняться и его диаметр остается постоянным. А это, в свою очередь, гарантирует постоянную ширину реза при выполнении операции, и, что самое главное, позволяет проводить резку под любым углом наклона. Иными словами, в отличие от луча газового лазера, который имеет ограничения по длине распространения (из-за отклонения и рассеивания) и требует точной фокусировки, лазерный луч в струе воды по технологии Laser MicroJet не рассеивается, и длина его распространения может достигать 10 см без малейших отклонений по углу и диаметру (рис.5).

Рис.2. Принцип работы технологии Laser MicroJet

Рис.3. Схема процесса резки по технологии Laser MicroJet

Рис.4. Вид рабочей зоны

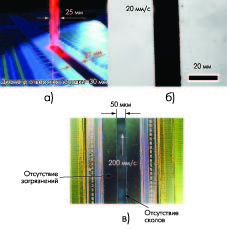

Ширина реза по технологии Laser MicroJet практически равняется диаметру струи воды (рис.6).

Рис.5. Схема распространения луча

восходное качество обработанной поверхности и постоянство ширины реза; широкий спектр обрабатываемых материалов и их толщин (Si, GaAs, GaN, InP, SiC и на сегодняшний день установки адаптированы для резки на основе Al2O3 и т. д., толщина пластин может достигать 5 мм); высокие скорости процесса резки (200 мм/с при резке Si, толщиной 50 мкм); универсальность процесса (резка нелинейной формы, сквозная резка, прошивка отверстий, скрайбирование, шлифовка кромок).

Технология Laser MicroJet реализуется в оборудовании (серии LDS) производства компании Synova. Установки представляют собой полностью автоматические системы лазерной обработки, управляемые с помощью ПО на базе Windows, которое позволяет производить точную настройку всех параметров процесса (мощность лазера, глубина резки и др.). На рис.7 показано «сердце» установки – рабочая головка. Максимальный диаметр обрабатываемых пластин составляет 300 мм, точность и повторяемость обработки – ± 3 и ± 1 мкм, соответственно.

Автоматическая установка

лазерной резки LDS 200 A/C/M

Установка (рис.8) позволяет выполнять множество операций, таких как резка пластин, утонение материала, маркировка, шлифовка и др. Она выполнена на гранитном основании, что исключает вибрацию и гарантирует точность обработки. Для повышения степени автоматизации процесса обработки установку можно укомплектовывать системами автоматической загрузки и очистки пластин после обработки.

Особенности установки: малая занимаемая производственная площадь; отсутствие шума вследствие того, что лазер и компрессор располагаются в отведенном для них помещении; один компрессор для воды может обслуживать пять установок; простота доступа к основным узлам установки.

Технические характеристики: перемещение рабочего стола по осям X, Y производится раздельными линейными двигателями; максимальная рабочая область – 240×240 мм; максимальное перемещение по осям X, Y – 600×400 мм, точность – ± 3 мкм; повторяемость – ± 1 мкм; максимальная скорость – 1000 мм/с; максимальное ускорение – 20 м/с2; разрешение – 0,1 мкм.

Рис.6. Примеры резки с применением Laser MicroJet: а) – ширина реза, б) – резка кремниевой пластины толщиной 150 мкм, в) – резка кремниевой пластины толщиной 100 мкм, чип памяти, скорость процесса 200 мм/с

В установке используется твердотельный импульсный лазер Nd:YAG с длиной волны 532 или 1024 нм и средней мощностью 120 Вт. Для передачи энергии служит оптоволоконный кабель диаметром 100–200 мкм, длиной 10 м. Средний расход деионизированной воды составляет 0,05 л/м, давление воды – 50–500 бар.

Автоматическое совмещение лазерного луча и обрабатываемого изделия контролирует видеосистема, которая дает оптическое увеличение от 0,5х до 5х. Контроль качества (оценка ширины реза) производится по полученному изображению.

На установке можно обрабатывать полупроводниковые пластины от 25 до 200 мм (1–8 дюймов). В модели LDS 200 C/A имеется модуль очистки (реактивная струя воды или мегазвуковая очистка). В модели LDS 200 A есть модуль загрузки – три кассеты для пластин размером 120, 150 и 200 мм (5, 6 или 8 дюймов). Габаритные размеры установки – 1163×1505×1625 мм; масса – 950 кг; электропитание – 400/220 В, 50/60 Гц, 10 кВт; пневмопитание – 5–6 бар; габаритные размеры лазера – 1500×750 мм, масса – 177,5 кг, габаритные размеры водяной помпы – 1340×750 мм, ее масса – 350 кг.

Уже на протяжении 19 лет ООО "Совтест АТЕ" поставляет на рынки России и СНГ высокотехнологичное оборудование, позволяющее отечественным производителям создавать электронные изделия высокого качества. С 2010 года спектр предоставляемых нами услуг расширился, и мы стали не только поставлять оборудование для производства электроники и микроэлектроники, но и совместно с нашими партнерами создавать чистые комнаты для его благополучной работы. Также мы проводим ESD-аудит на соответствие международным стандартам IEC 61340-5-1 и IEC 61340-5-1.

Более подробную информацию об оборудовании, представленном в данной статье, можно получить по телефону 8-800-200-54-17 (бесплатный звонок из любого города России) или, отправив запрос на наш электронный адрес: info@sovtest.ru.

Отзывы читателей

eng

eng